Fabrication de pièces simples ou complexes, de la petite série à la grande série

GMI affirme son expertise technologique de mise en forme des matières plastiques par thermoformage en offrant une solution complète et globale.

Son processus industriel garantit la conformité des pièces, la sécurité des délais et une optimisation de la productivité.

En association avec d’autres technologies maîtrisées par le groupe (rotomoulage, mécano-soudure, polyuréthane), GMI est capable de livrer des fonctions complètes.

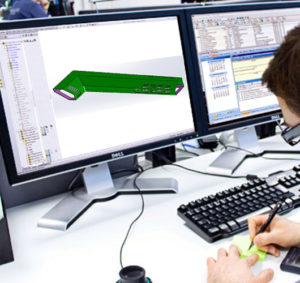

Bureau d’Etudes

Équipé des derniers progiciels permettant de traiter des données CAO (logiciels CATIA V4 / V5, Solidworks…), le bureau d’Etudes vous accompagne avec souplesse et réactivité dans tous vos projets en thermoformage.

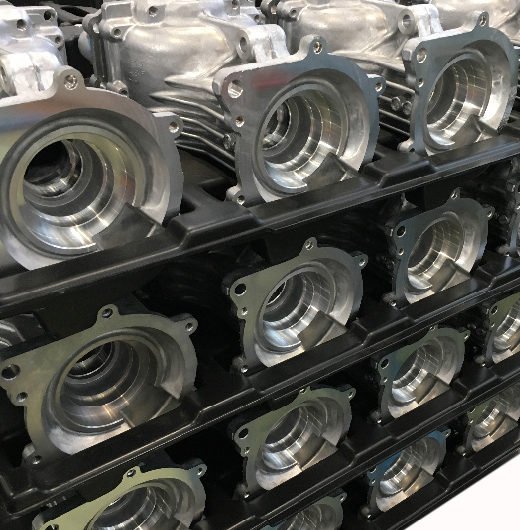

Outillage pour le thermoformage

Directement relié au bureau d’Etudes, le pôle Outillages réalise les moules de thermoformage (CFAO).

Ces derniers sont principalement élaborés :

— En médium ou planche usinable essentiellement utilisés pour le prototypage

— En résine stratifiée ou monobloc

— En aluminium usiné

— Outillages modulables

— Outillages avec éléments mobiles

— Outillages régulés

Le département Outillages assure la gestion des moules et élabore les plans de maintenance pour une remise en production ultérieure. Les outillages qui ne sont pas en production sont stockés dans un endroit sécurisé.

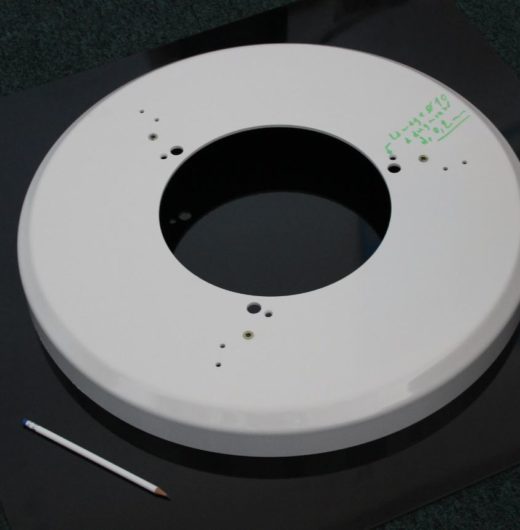

Machines de thermoformage

Nous répondons à tous les projets grâce à un parc machines complet.

Les thermoformeuses automatiques de grande dimension sont capables de fabriquer des pièces simples ou techniques de 2700 x 1800 mm/ Hauteur de formage max 750 mm.

Dernière acquisition : une thermoformeuse XXL permettant de réaliser des pièces plastiques de dimensions exceptionnelles :

3,50 m de long x 2,50 m de large x 1 m de profondeur, soit une pièce plastique d’une surface de 8,5 m2.

Ainsi nos clients bénéficient d’une réduction des coûts d’assemblage et d’une conception d’une seule pièce au design optimisé. Et pour rappel, ces pièces industrielles de grand format sont fabriquées en matière thermoplastique 100 % recyclable.

Que ce soit pour les secteurs d’activités aussi variés que l’agriculture, les véhicules spéciaux, le nautisme, le médical, le design, le ferroviaire, GMI a la capacité de réaliser les pièces plastiques XXL suivantes :

– Pare-chocs de véhicules spéciaux

– Carrosseries, toits et aménagements intérieurs d’engins agricoles ou de BTP

– Eléments de piscines (escaliers, etc)

– Capotages de bateaux

– Bassins d’agrément

– Baignoires

– Parois et habillages intérieurs de camping cars, fourgons et vans

– Enseignes sur mesure

– Et bien plus encore !

Préparation de la matière

Pour offrir à ses clients des productions de très haute qualité, le groupe GMI est équipé d’une étuve de grande capacité qui permet de préparer le thermoplastique avant le formage.

Usinage

Après thermoformage, les pièces sont dirigées vers des centres d’usinage 5 axes, à commande numérique, qui permettent de réaliser tout type d’usinage, de détourage technique alliant : précision, qualité, répétitivité et productivité.

Finition

Un atelier de finition complète les installations et assure des opérations de contrôle et d’assemblage : collage, soudure haute fréquence, inserts, marquage, sérigraphie, peinture, rivetage, montage d’accessoires et d’inserts…

Stockage et logistique

Les pièces produites dans nos usines sont stockées dans des halls sécurisés dans l’attente de leur expédition.

Pour des produits nécessitant un transport régulier et en juste à temps, GMI assure une logistique d’approvisionnement personnalisée.

Recyclage

GMI assure la reprise et le traitement des pièces thermoformées en fin de vie dans sa propre unité de recyclage et délivre un certificat de valorisation.